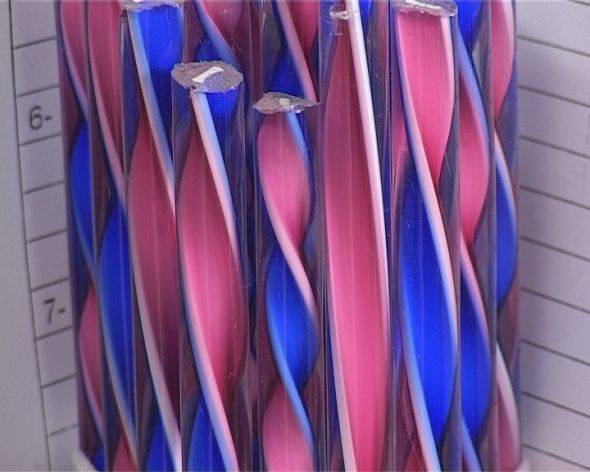

Questo processo automatico rappresenta il sistema più pratico, più preciso e più flessibile per la produzione del tubo in vetro con diametri da 5 a 50 mm. e spessori sottili di parete: in questa gamma di misure è compresa quasi tutta la produzione di tubo.

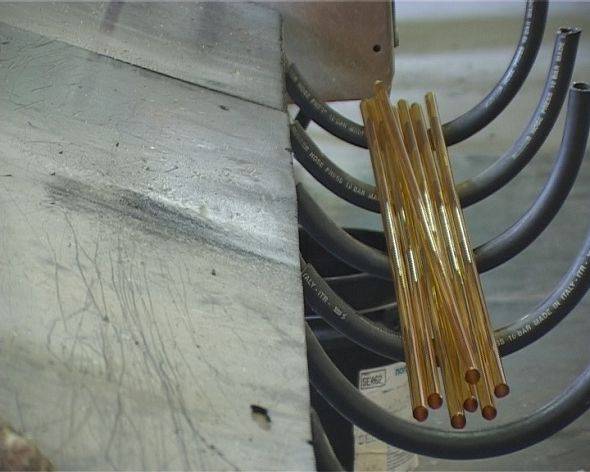

La macchina Danner è costituita da un tubo in materiale refrattario, montato su di un albero in acciaio speciale (mandrino), rotante attorno il suo asse, sul quale viene fatto colare dal feeder un flusso continuo di vetro. In questa fase di lavoro, che è la zona dove il tubo inizia a prendere forma, è importante che il flusso di vetro sia costante in modo da avvolgersi uniformemente sul mandrino rotante. Occorre che il vetro che cola dal feeder sia sufficientemente fluido per potersi distendere lungo il mandrino e raggiungerne la parte terminale, dove il vetro viene soffiato e si allontana dal mandrino in forma di tubo, con aspetto omogeneo ed uniforme. Il mandrino è racchiuso in un forno a temperatura regolabile per evitare shock termici al vetro, che si tradurrebbero in spessori anomali nella parete del tubo. Sempre per facilitare ed uniformare l'avvolgimento del vetro fuso, è necessario che il mandrino sia inclinato (tra i 12 e i 20 gradi) e che la velocità di rotazione sia il più possibile stabile. E' molto importante, inoltre, la concentricità e l'assialità di tale moto rotativo per evitare sbattimenti e scuotimenti che possano alterare il delicato equilibrio termico e dinamico del vetro fuso sul mandrino.

L'albero di supporto presenta una cavità assiale attraverso cui viene soffiata aria per evitare che, lasciato il mandrino, il tubo si richiuda su se stesso.

Il tubo di vetro, che si sta così formando, viene inizialmente tirato a mano, appoggiato su rulli in grafite di una pista di scorrimento, fino a raggiungere il trattore, cioè la macchina che provvede al tiro automatico, in produzione, ed alla necessaria rotazione del tubo per compensare il moto rotatorio continuo del mandrino e così evitare schiacciamenti ed ovalità.

Subito dopo il trattore, il tubo viene tagliato ad una lunghezza di poco superiore a quella di utilizzo finale. Si tratta di un dispositivo rotante, sincronizzato con la velocità di tiro, che provvede a sfiorare il vetro nel punto di taglio con un utensile inumidito d'acqua.

Poiché il tubo arriva a questo punto con una temperatura di circa 200-280°C, lo shock termico è sufficiente per provocare la rottura.

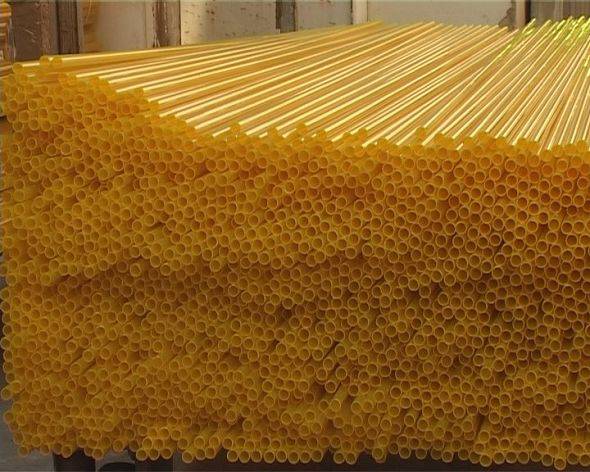

Alla fine della linea di produzione, un dispositivo selettore provvede automaticamente ad inviare ad un frantoio i tubi con diametro fuori dalle tolleranze prescritte, mentre quelli buoni passano direttamente ad una macchina per le operazioni di taglio a misura e ribruciatura dei bordi.

Per misurare, in continuo, il diametro, sulla pista di raffreddamento viene installato un dispositivo di lettura del diametro esterno. I dispositivi oggi usati sono a raggio laser con i quali si ottiene una misura molto precisa ; inoltre, poiché la lettura viene fatta non con mezzi meccanici e quindi senza contatto con il tubo, si evita di danneggiarne la superficie e di conseguenza di provocarne la rottura che interromperebbe la continuità della produzione.