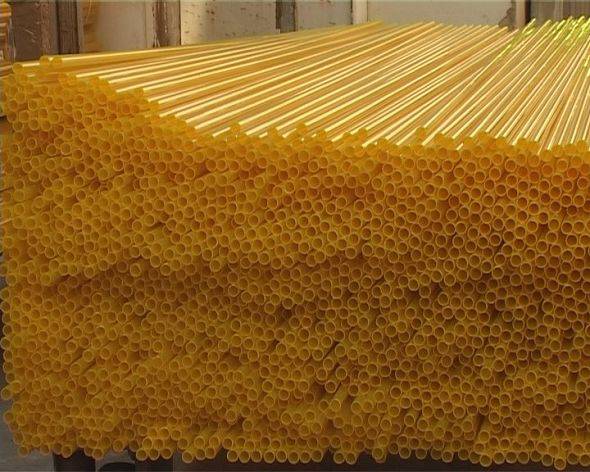

Ce procédé automatique représente le système le plus pratique, le plus précis et le plus flexible pour la production du tube en verre d'un diamètre de 5 à 50 mm et des épaisseurs fines de paroi : presque toute la production de tube est comprise dans cette gamme.

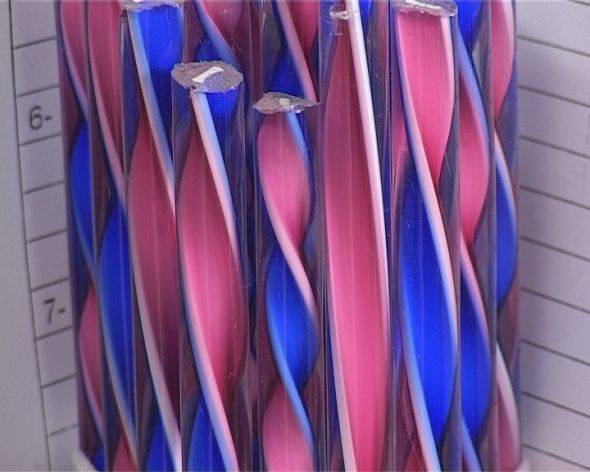

La machine Danner est constituée d'un tube en matériau réfractaire, monté sur un arbre en acier spécial (broche), tournant autour de son axe, sur lequel on fait couler du feeder un flux continu de verre. Durant cette phase de travail, qui est la zone où le tube commence à prendre forme, il est important que le flux de verre soit constant de façon s'enrouler uniformément sur la broche rotative. Il faut que le verre qui coule du feeder soit suffisamment fluide pour pouvoir s'étendre le long de la broche et atteindre la partie terminale, où le verre est soufflé et s'éloigne de la broche en forme de tube, avec un aspect homogène et uniforme.

La broche est enfermée dans un four à température réglable pour éviter les chocs thermiques au verre, qui produiraient des épaisseurs anormales dans la paroi du verre.

Toujours pour faciliter et uniformiser l'enroulement du verre fondu, il est nécessaire que la broche soit inclinée (entre 12 et 20 degrés) et que la rapidité de rotation soit la plus stable possible. Il est très important, en outre, que la concentricité et l'axialité de ce mouvement rotatif pour éviter que le verre ne soit battu (battement) et secoué, ce qui pourrait altérer l'équilibre thermique et dynamique du verre fondu sur la broche.

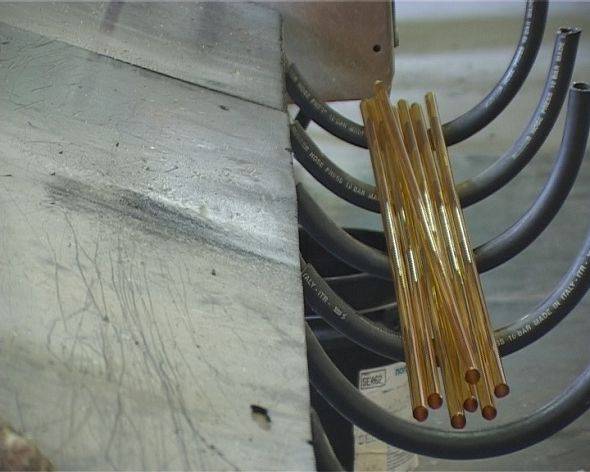

L'arbre de support présente une cavité axiale à travers laquelle l'air est soufflé pour éviter que, une fois la broche quittée, le tube ne se referme sur lui-même. Le tube de verre qui se forme ainsi est au début tiré à la main, appuyé sur des rouleaux en graphite d'une piste de coulissement, jusqu'à atteindre le tracteur, autrement dit la machine qui s'occupe de l'étirage automatique, en production, et de la rotation nécessaire du tube pour compenser le mouvement rotatoire continu de la broche et éviter ainsi des écrasements et des cavités ovales.

Immédiatement après le tracteur, le tube est coupé à une longueur légèrement supérieure à celle d'utilisation finale. Il s'agit d'un dispositif rotatif, synchronisé à la vitesse d'étirage, qui veille à effleurer le verre au point de coupure avec un outil humidifié à l'eau. Vu que le tube arrive à ce moment à une température d'environ 200-280°C, le choc thermique est suffisant pour provoquer la rupture.

A la fin de la ligne de production, un dispositif sélecteur veille automatiquement à envoyer vers un broyeur les tubes d'un diamètre en-dehors des tolérances prescrites, tandis que les bons passent directement à une machine pour les opérations de coupe à la bonne mesure et le rebrûlage des bords.

Pour mesurer, en continu, le diamètre sur la piste de refroidissement, un dispositif de lecture du diamètre externe est installé. Les dispositifs utilisés aujourd'hui sont à rayon laser avec lesquels on obtient une mesure très précise : en outre, vu que la lecture est faite avec des moyens non mécaniques et donc sans contact avec le tube, on évite d'endommager la surface et par conséquent d'en provoquer la rupture qui interromprait la continuité de la production.