Il a acquis son développement maximum avec l'invention de la canne de soufflage et il dépend de l'énergie dont sont capables les poumons humains : l'air introduit à travers la canne à l'intérieur d'une masse de verre incandescent, retiré du creuset en quantité mesurée selon l'objet à produire, en se réchauffant, agit par pression sur les parois internes, entraîne l'étirement de la masse qui, peu à peu, assume la forme voulue par l'habileté du maître souffleur.

La canne de soufflage est un simple tuyau d'acier : à l'une de ses extrémités il rétrécit et forme l'embouchure pour souffler ; à l'autre, au contraire, il s'élargit et sert pour cueillir et retenir le verre.

Une fois le verre cueilli, une boule se forme à l'extrémité de la canne et puis, après avoir cueilli à nouveau, ce que l'on appelle la paraison; vient ensuite le marbrage, que l'on obtient en faisant tourner la poste (l'axe de rotation est la canne) au-dessus d'une plaque de métal, pour lui donner l'homogénéité de la forme initiale et de la consistance, opération généralement répétée plusieurs fois et alternée à des soufflages légers dans la canne et à des chauffages du verre dans le four pour en maintenir la plasticité.

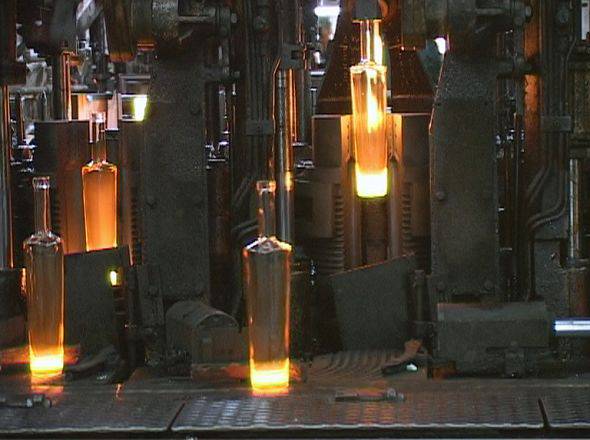

De cette façon, la poste est façonnée, elle reçoit sa forme la plus indiquée selon l'objet que l'on désire obtenir (cylindrique, sphérique, conique etc.) et enfin elle est pré-soufflée ; ce n'est qu'à ce moment que, transformée en ébauche, elle est soufflée dans le moule.

On comprend aisément que, tandis que la forme extérieure est déterminée par le moule, la distribution des épaisseurs dans l'objet fini est liée à la forme et à la distribution des températures de l'ébauche.

La distribution des températures doit être la plus uniforme possible car les zones de verre à températures plus élevées, et donc à plus basse viscosité, sont plus étirées lors du soufflage final.

En définitive, il faut redimensionner le rôle du moule finisseur, qui a pour unique fonction celle de conférer à l'objet sa forme extérieure et d'abaisser la température du verre à une valeur évitant d'ultérieures déformations. La qualité de l'objet fini est par contre grandement déterminée par la préparation précédente de l'ébauche.

Dans le travail manuel, deux phases de travail principales se sont ainsi distinguées : une première phase de préparation de l'ébauche et une seconde de soufflage final qui confère à l'objet sa forme définitive.